現場のアップデートはまず実機検証から。

「人手不足」の悩みを最短で卒業しませんか?

「自動化は魔法ではない」と知る、生産技術の責任者様へ。

深刻な人手不足の中、経営層からの「人頼みの作業の自動化」の号令とそれを実行しようとした際の投資対効果や技術的困難さという「現場の現実」の間で板挟みになっていませんか?

そんな課題に対して、ロボットの自動化に携わって30年以上の弊社の知見を活かし、

お客様に寄り添う3ステップの自動化検証(PoC)サービスをご提供します。

ステップ1

TRY:実際の現場で「最小限のPoC」を実施いたします。

FANUC製協働ロボットCRXシリーズを貴社の現場へ持ち込み、数日限定の自動化試験を実施します。

特注ハンドからセット台等、検証に必要な周辺機器も即座に試作。避けられない「チョコ停」の発生頻度

まで含めた実機検証を行い、

シミュレーションでは見えないリスクと省人効果を明確にし、導入の判断基準を明確にします。

ステップ2

SIMPLE:TRYで得た結果を基に、過剰スペックを排除した最小構成で導入し、初期投資を抑制。

多品種少量生産に合わせ、現場で流用・拡張可能な「使い勝手の良いシステム」を構築します。

ステップ3

LEARNING:SIer任せからの脱却。基礎教育から応用まで、現場で自らプログラムを組み、

改善し続けられる人材を育成します。

目指すのは「釣った魚を与える」支援ではなく、「魚の釣り方」を共有するパートナーシップです。

属人的な現場を、社員が創意工夫を楽しめる「自律型現場」へ。まずは、貴社の課題工程での実地テストから始めませんか?

ロボットによる自動化で

このようなお困り事はございませんか?

自動化したいが

確実に投資対効果がでるか不安...

事前検討したが

予算が全くあわなかった...

ロボットを導入しても

運用に関しての取り扱いが心配...

最小限の自動化検証(PoC)によって、

投資対効果を現場で検証!

検証結果を基に最小限のシステム構築で

イニシャルコスト削減!

導入した実機を使った運用講習や

トラブルシューティングの講習を実施!

自動化したいが

確実に投資対効果がでるか不安...

最小限の自動化検証(PoC)によって、

投資対効果を現場で検証!

事前検討したが

予算が全くあわなかった...

検証結果を基に最小限のシステム構築で

イニシャルコスト削減!

ロボットを導入しても

運用に関しての取り扱いが心配...

導入した実機を使った運用講習や

トラブルシューティングの講習を実施!

自動化PoC(検証)サービスの事例・実績

クランクシャフト部品のばら積ピッキング検証

【 クランクシャフトのバラ積みピッキングにおける「絡み」解消への挑戦 】

自動車部品製造の現場のバラ積ピッキングにおいて大きな障壁となる、通い箱内でのワーク同士の絡み。本PoCでは、形状が複雑で絡みやすいクランクシャフトを対象に、実用的な自動化の可能性を検証しました。

検証当初、すべての絡みを完全に回避して取り出すことは困難であることが浮き彫りになりました。しかし、トライアンドエラーを重ねる中で、「ピック直後に特定の軌道動作を加える」ことで、付随するワークを振り落とし、絡みを解消できるという具体的な解決策を突き止めました。

この知見に基づき、単なる理想論ではない「現場で機能するピッキング成功率」の目安を算出。最適なロボットハンドの再構想等、発生しうるトラブルへの対処法を明確化したことで、自動化導入への現実的な道筋を立てることができました。

さらに、解消動作を含めたトータルのサイクルタイムを精緻に計測することで、カタログスペックではない実稼働ラインを想定した投資対効果(ROI)の判断材料を提示しました。

このトライのように弊社の自動化PoCサービスは「 トライでの100%の完遂 」に固執せず、現実に即した本当の運用パフォーマンスを事前に把握できます。これによって設備導入の際の投資対効果を正しく見極めることができるリアルな検証結果をお伝えします。これこそが弊社のPoCが設備導入を検討されている皆様の意思決定にもたらす最大の価値です。

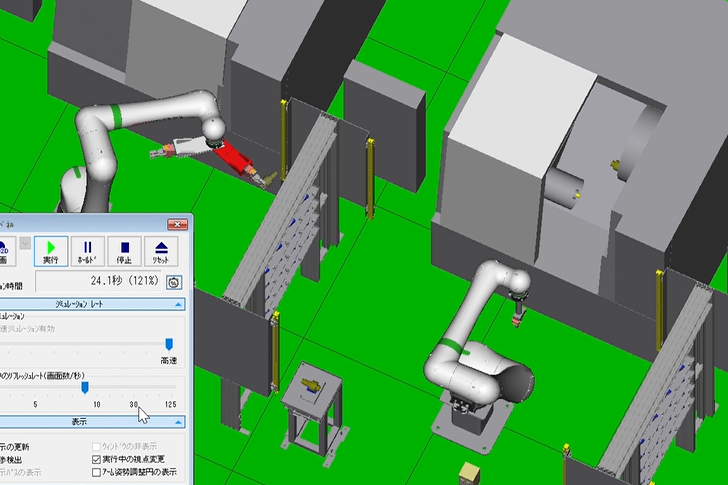

インプットギアの加工機間搬送のタクト検証

【 3工程連結システムにおけるサイクルボトルネックの可視化と最適化 】

複数工程を跨ぐ自動化において、最大の懸念は「机上の計算と実機の乖離」です。

本PoCでは、3工程を連結した複雑なシステムを対象に、シミュレーションでは再現しきれないロボットのリアルな挙動と干渉リスクを実機で徹底検証しました。

従来のサイクルチャート(タイムチャート)では、ロボットの加減速や微細な軌道修正に伴う「動的なロス」を正確に把握することは困難です。

しかし、今回の実機検証により、全体のサイクルを停滞させている真のボトルネック工程を明確に特定することに成功しました。

特筆すべき成果は、ボトルネックによって生じる「待ち時間(空き時間)」を視覚的に確認できた点です。この余裕時間に「どの付帯作業(検品や清掃など)を組み込めるか」、

あるいは「次工程への先行動作をどう配置すべきか」といった、稼働効率を最大化するための具体的アクションを実機ベースで導き出しました。

「おそらく回るだろう」という推測を、実機による「 これなら回る 」へと確実性をもったものに変革しました。

確実なデータに基づいた、精度の高い設備投資の意思決定を強力にサポートすることができました。

初めてのロボット導入を検証でサポート

【 40年超のレガシー設備×最新協働ロボットの「物理連携」 】

「古すぎて自動化は無理だ」と諦めていた40年前の加工機。今回のPoCでは、このレガシー設備と最新協働ロボットのマッチングに挑みました。

最大の壁は、通信インターフェースを持たない「リレー盤」制御であること。そこで電気通信に頼らず、ロボットが「手動で扉を開ける」「起動ボタンを指で押す」という、

あえて人に近い動作を行うことで自動化を実現しました。

検証の結果、旧式機でもその他のセンサーによって安全性を担保することができれば、最新ロボットと遜色なく連携できることを証明。

さらに実機を動かしたことで「切り子の堆積がワーク着座を妨げる」という現場固有の課題も浮き彫りになりました。

これに対し、エアブローの追加設置といった具体的な解決フローを事前に策定。導入後の「想定外」を最小化することに成功しました。

▼ トライによる投資対効果(ROI)予測 ▼

・人件費削減効果: 年間 約600万円(1名分の削減 / 1直体制)

・投資回収期間: 約2.5年

ご利用の流れ

ヒアリング・現場下見

現在の現場の状況を確認。最適なPoCをご提案

トライ内容お見積り

ご提案に基づき、トライに関する御見積書を提出

ご発注

ご発注書の授受

現地トライ実施

ロボットを持ち込んだトライを実施し、投資対効果を測定

最適な設備製作提案

トライに基づいた最小限な設備製作のご案内

運用教育

運用面での教育・トラブルシューティングを細かく現場で指導