複雑な曲面部の研磨加工を高品質に自動化!

いまだに人による作業が必要となっている研磨作業はいわゆる3K作業といわれ、自動化を進めていくことが必要とされています。そこで弊社は技術力の高い台湾国内でトップを走るメーカー DSTの研磨ツールを活用した研磨作業の自動化システムを展開しております。DSTは1400件以上の案件対応数を誇り、高品質な研磨作業の自動化を圧倒的なコストパフォーマンスで実現できることが最大の魅力です。ツール単体では欧州・欧米メーカーの同等品と比較しても2分の1~3分の1程度の価格で購入できる為、導入時のイニシャルコスト軽減や償却期間短縮に大きく貢献し導入もスムーズにできます。また海外メーカーのツールでよくあるアフターサポート面の懸念については、40年以上、アフターサポート事業を行ってきた弊社が対応するため、安心して活用いただけますので研磨作業の自動化にお悩みの方はお気軽にご相談ください。

研磨作業でよくあるお悩み

属人化しており、

特定の職人しか実施できない

自動化を検討したが

導入コストが高すぎる

人による熟練作業を

うまく自動化できない

研磨ロボットによる自動化で

誰でも均一で安定した生産を実現

他社同一品比 最大3分の1以下の

ツールを活用した低コスト化

高度な押し付け制御ツールと

自動経路生成ソフトにより

複雑な研磨作業を自動化

属人化しており、

特定の職人しか実施できない

研磨ロボットによる自動化で

誰でも均一で安定した生産を実現

自動化を検討したが

導入コストが高すぎる

他社同一品比 最大3分の1以下の

ツールを活用した低コスト化

人による熟練作業を

うまく自動化できない

高度な押し付け制御ツールと

自動経路生成ソフトにより

複雑な研磨作業を自動化

研磨作業自動化の事例・実績

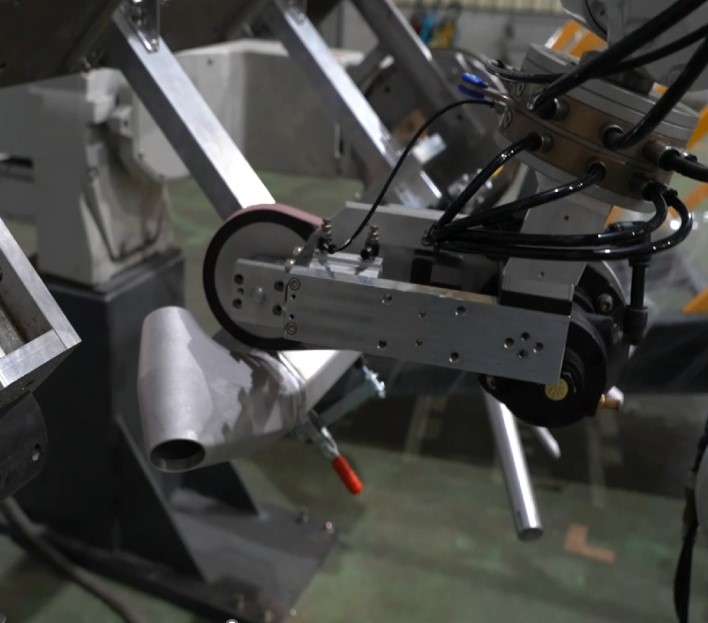

電動自転車のアルミフレーム 研磨作業自動化

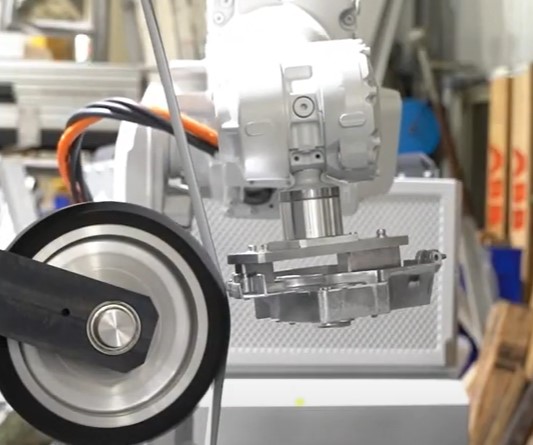

本事例は、DS Technology(DST)社の「BS800 ミニベルトサンダー」と「LCZ100 コンプライアンスツール」を活用した研磨作業の自動化事例です。

導入前の課題は深刻な属人化と生産性のボトルネックでした。

対象ワークである電動アシスト自転車のアルミフレームには、アーク溶接後のビード研削が必要で、

この工程は、ロボットシステム導入前は熟練作業者による手作業で実施されており、200名以上の作業者の中でわずか2名しか対応できないという深刻な属人化に陥っていました。その結果、1本あたり約6時間の作業時間を要し、生産ラインにおける大きなボトルネックとなっていました。

この課題に対し、弊社はDST社のミニベルトサンダーとコンプライアンスツールを組み合わせ、次の技術を実現しました。

高精度なコンプライアンス力制御: 複雑な曲面を持つ溶接ビードに対して、常に最適な力加減で研磨することを可能にしました。

ROBOTMASTER製オフラインティーチングソフトとの連携: 多角度研磨を可能にするロボットの動作経路を効率的に自動生成し、熟練の技を再現しました。

これにより、溶接痕のない滑らかな仕上がりを実現し、まるで継ぎ目のないカーボンファイバーのような高品質な外観を提供できるようになりました。同時に、作業時間を大幅に短縮し、生産性の向上に大きく貢献しています。

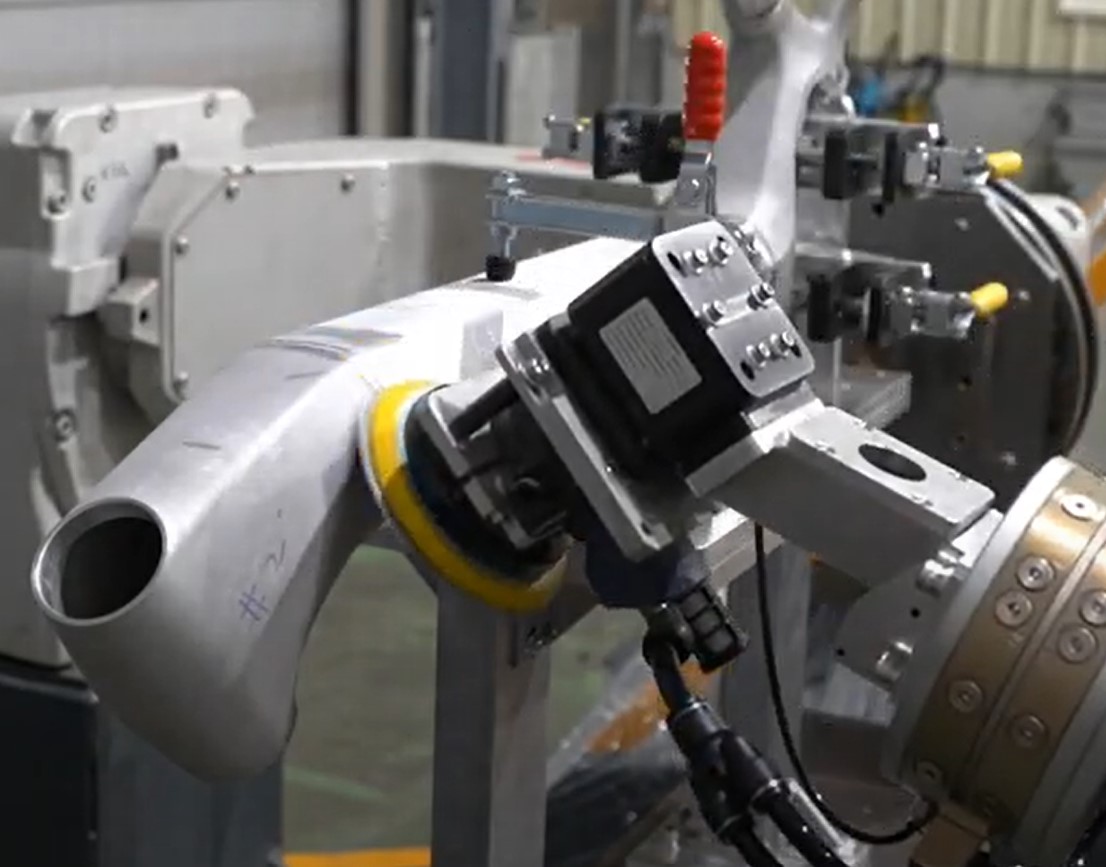

船舶部品 表面仕上げ加工自動化

本事例は、船舶部品の表面仕上げ加工を自動化した成功事例です。

ワークは長さが2m弱の大型部品で、なだらかながらも湾曲しているため、従来の一般的な研磨ツールでは自動化が難しく、

熟練した技術が必要な工程となっていました。

この課題に対し、弊社はDST社の研磨ツール「LRCZ300」を活用して自動化を実現しました。

LRCZ300は、半径方向のコンプライアンス力制御が可能なため、複雑な曲面を持つこのような大型ワークに対しても、

常に一定の押し付け力と速度でツールを正確に追従させることができます。

これにより、複雑な曲面の表面仕上げ作業を短時間で高品質に実施できるようになりました。

この自動化システムの結果、熟練技術者1名分の省人化と属人化の解消、そして生産効率の向上が実現し、

年間約700万円の生産コスト削減につながっています。

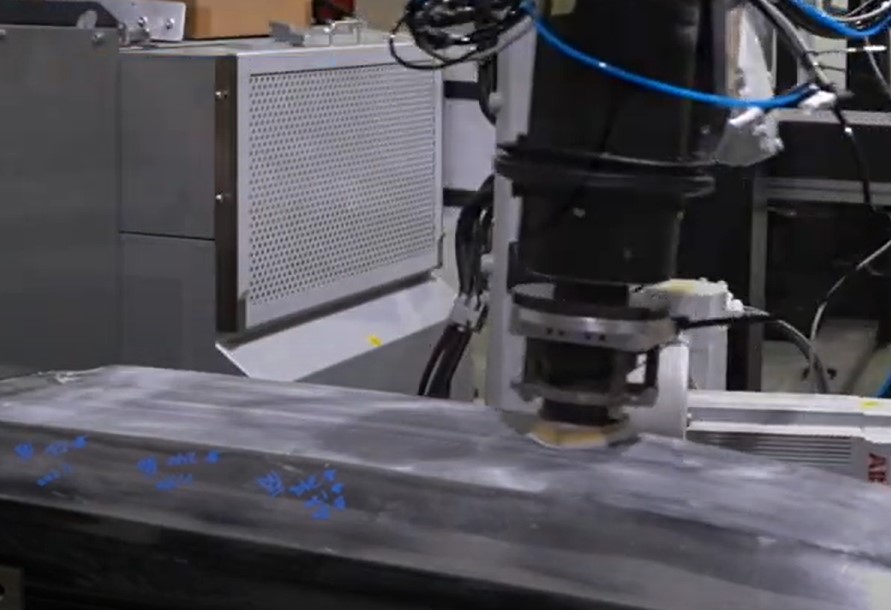

鋳造部品の研磨自動化

この事例で対象としたワークは、形状が複雑で曲面が多く、特に研磨作業の自動化が非常に難しいという課題を抱えており、

お客様は5年以上にわたり自動化を検討されていましたが、

予算に見合うツールでは品質が不十分であり、一方で品質を満足できる高精度なツールは高価すぎて導入予算に合わないというジレンマでお困りでした。

そこで、弊社はDST製ツールを活用した独自の自動化システムをご提案しました。

DSTの高度な押し付け制御ツールと、ROBOTMASTERというオフラインティーチングソフトを組み合わせることで、

ワークの複雑な曲面に正確に沿ったロボットの動作経路を自動生成し、高品質かつ安定した研磨作業の自動化を実現しました。

さらに、研磨材には市販流通品の3M製品を活用することで、ランニングコストを比較的安価に抑え、お客様の運用面での負担軽減にも貢献しています。

ご利用の流れ

ヒアリング・現場下見

専門家によるヒアリングで現状とご要望をお伺い

構想説明

自動化のイメージを図解しながらご説明

有償トライ・結果報告

ワークをお預かりして研磨作業のトライを実施

お見積り提出

トライ結果を基にシステム製作のお見積りを提出

ご発注

ご発注

設計・製作

設計及び製作開始します。

納品

納品・設置を実施