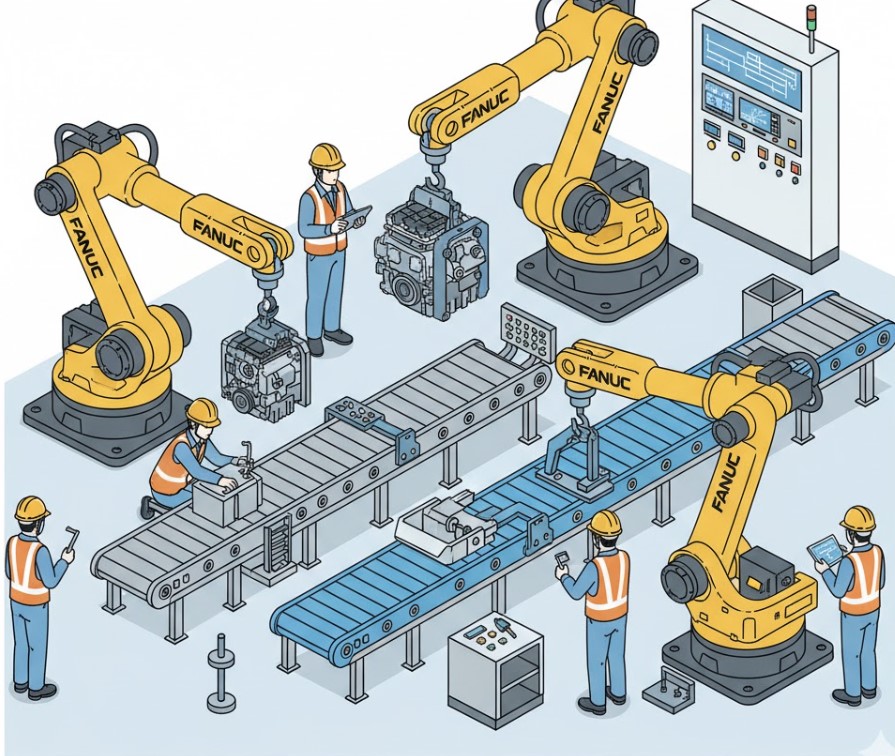

既存設備を改造したい

ロボットシステムの老朽化は、製造業様にとって深刻な課題となっているかと思います。

その主な悩みは以下の3点に集約されるのではないでしょうか。

一つ目に設備停止率の増加です。経年劣化により、位置決め精度不良やセンサー誤認などによるチョコ停が頻発し、導入当初と比べ停止率が大幅に増加します。これにより生産性が低下してしまい、日々の生産計画が大きく狂ってしまうことも少なくありません。

次に最新技術との連携不能です。既存のセンサー、PLC、制御装置が古いため、性能が向上し安価な最新のカメラや生産管理システムとの連携ができず、技術導入が進まないケースもあります。これにより必要とされる生産性向上を図ることができず、導入当初の生産効率から変わえることができなくなります。最後に部品供給期限切れのリスクです。設備機器の部品供給期限が切れると、故障時に修理ができなくなり、長期間の生産停止を余儀なくされ、生産計画に甚大な影響を与えます。

これらのリスクを回避し、安定稼働を維持するためには、設備の改造工事が不可欠です。弊社は様々な既存設備への改造実績があり、これらの課題を解決します。

既存設備で

このようなお困り事はございませんか?

生産効率をもっと上げて

生産数を増やしたい

経年とともに増加した

チョコ停を減らしたい

新しい品種を

生産できるようにしたい

設備機器更新により

タクトタイム短縮を図ります。

経年劣化部位やセンサー更新により

チョコ停発生率を低下します。

PLCソフト改修、新規治具追加により

品種追加対応いたします。

生産効率をもっと上げて

生産数を増やしたい

設備機器更新により

タクトタイム短縮を図ります。

経年とともに増加した

チョコ停を減らしたい

経年劣化部位やセンサー更新により

チョコ停発生率を低下します。

新しい品種を

生産できるようにしたい

PLCソフト改修、新規治具追加により

品種追加対応いたします。

既存設備更新の事例・実績

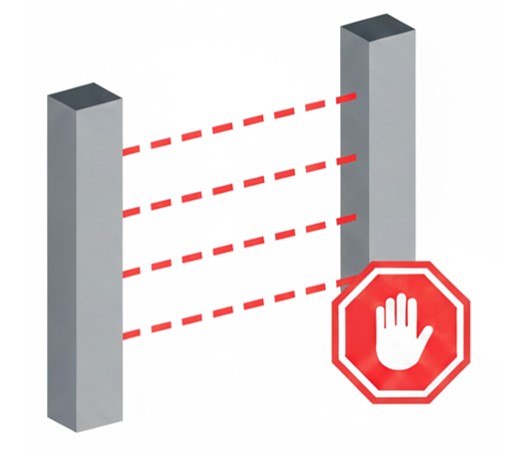

ライトカーテン追加

農機具用パイプのロウ付け溶接ロボットシステムに対し、労働基準監督署の指摘に基づき安全装置の追加工事を実施しました。

主な改修点は以下の通りです。

安全対策の強化: 従来の手動式ビニールシートカーテンを廃止し、門型自動遮光カーテンとライトカーテンを導入。これにより、作業エリアへの侵入防止と溶接光からの保護を自動化し、安全性を大幅に向上させました。

制御システムの改修: 既存の三菱PLCに加え、安全PLCを追加導入。これにより、設備の安全回路の信頼性を高めるとともに、将来的な機能拡張にも対応できる汎用性を確保しました。

この改造により、法的な安全要件を満たしつつ、システムの安定稼働と作業者の安全を両立させました。

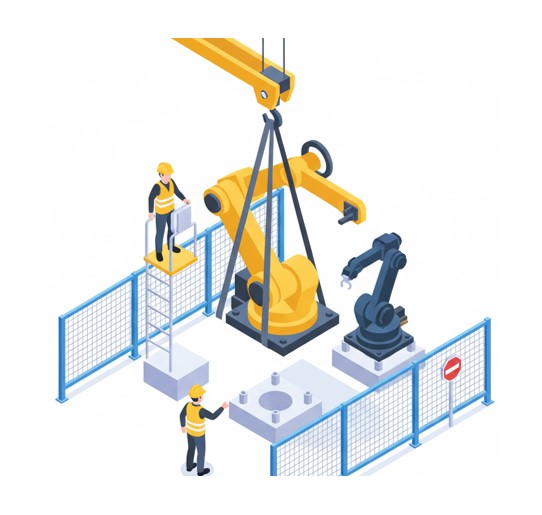

ロボット1式更新・入替

静岡県にある自動車生産ラインにおいて、ロボット更新工事を実施しました。特長は、既設の三菱電機製PLC(FX3G)をキーエンス製PLC(KV-7000)とタッチパネル(VT-5)へ入れ替えし、制御の標準化と機能向上を図った点です。電気図面が存在しませんでしたが、ハード・ソフト共に新規設計を行い、制御盤ごと交換しました。生産カウンタ・15機種対応の機種選択・マシンタイム・状態表示・エラー/アラーム履歴などの生産管理機能を新たに構築しました。遮光カーテンやライトカーテンの安全対策、オレンジ色の遮光パネル設置も同時に実施しましたが、準備から現地据付まで全体で約1ヶ月という短期間で完了させております。お客様の継続的な設備更新(年5台)に対応できる体制を構築しています。

PLC更新工事

愛知県の自動車生産ラインにおいて、ロボット設備制御システムの一新としてPLC更新工事を実施しました。

特筆すべきは、電気図面が一切ない状況から、既設の三菱電機製(FX3G)PLCをキーエンス製(KV-8000)へ全機入れ替えし、制御盤ごと新規設計・交換を行った点です。

この制御システムの一新により、各種生産管理機能(カウンタ、状態表示、履歴など)を新たに構築し、生産性の向上を実現しました。

さらに、ライトカーテン等の安全対策も同時に強化することで、古い生産設備でも高い安全性と生産効率の両立を達成しました。この改造は、老朽化した設備の機能と安全性を最新レベルに引き上げました。

ご利用の流れ

ヒアリング・現地下見

ご要望のお伺いと現場環境確認

お見積り

調査内容に基づき、最適なご提案

ご発注

ご発注書の授受

現地作業

現地作業実施