FANUC製ロボットのメンテナンス内容とその手順

産業用ロボットの定期的なメンテナンスは、ロボットの性能を維持し、安全に運用するための不可欠な要素です。

これにより生産性の向上、無駄な修理コスト削減、安全性の確保が実現されます。

目次

1.産業用ロボットにおけるメンテナンスの必要性

2.FANUC製ロボットのメンテナンス内容とは

3.減速機グリス交換と鉄粉濃度測定の手順

4.まとめ

1.産業用ロボットにおけるメンテナンスの必要性

産業用ロボットのメンテナンスは、生産効率の維持、安全性の確保、コスト管理、延命の観点から非常に重要です。

1.生産効率の維持

動作精度の維持:産業用ロボットは高精度かつ高速に動作することを求められますが、

作業精度の維持:部品の摩耗や劣化が発生すると、動作精度が低下し、不良率増加に繋がります。

作業精度の維持:ただ定期的なメンテナンスによって、産業用ロボットの動作精度を維持し、生産ラインの効率を安定させることができます。

2.安全性の確保

作業員の安全:故障している状態の産業用ロボットを活用し続けた際、最悪の場合、暴走といった誤動作を起こし、

作業員の安全:作業員に危険が及ぶ可能性があります。特に、産業用ロボットは重量物を扱ったり、高速で動作したりするため、

作業員の安全:定期的なメンテナンスにより、暴走といった誤動作を防ぎ、安全な作業環境を維持することが重要です。

3.ランニングコスト削減

長期的なコスト削減:1年に1度の周期で必要な産業用ロボットのメンテナンス費用は平均1台10万円前後となり、

長期的なコスト削減:一見ある程度のコストがかかってしまうかに思えますが、これによりロボットの故障を防ぎ、

長期的なコスト削減:場合によっては30万以上もかかる大規模な修理や部品交換の費用を回避できますので

長期的なコスト削減:長期的には大きなコスト削減につながります。

4.機械の寿命延長

設備投資の最適化:産業用ロボットは高価な製品であるため、10~15年と可能な限り長期間活用されたい方がほとんどだと思います。

設備投資の最適化:定期的なメンテナンスを行うことで、部品の摩耗や劣化を防ぎ、ロボットの寿命を延ばすことができます。

設備投資の最適化:これにより、設備投資の回収期間を延長し、コスト効率を向上させることができます。

5.生産の安定化

ダウンタイムの最小化:突発的な故障は生産ライン全体の停止を招き、重大な生産ロスを引き起こし、生産計画の遅れに繋がります。

ダウンタイムの最小化:しかし予防保全としてメンテナンスや点検を行うことにより、部品の摩耗や不具合を事前に発見し、

ダウンタイムの最小化:計画的に修理を行うことで、突発的な故障を抑え予期せぬダウンタイムの発生を最小限に抑えることができます。

産業用ロボットのメンテナンスは、生産性の維持、安全性の確保、コストの削減、そしてロボットの寿命延長に欠かせない重要な要素です。

定期的に計画的なメンテナンスを行うことで、ロボットの性能を安定して最大限に引き出すことが、高品質で安定した生産に繋がります。

2.FANUC製ロボットのメンテナンス内容とは

そんな産業用ロボットのメンテナンスですが、中でもFANUC製ロボットのメンテナンス内容について具体的に解説していきたいと思います。

一般的に推奨される内容は以下の通りです。

1.定期点検

- 外観検査:ロボット本体やケーブル、コネクタに損傷や異常がないかを確認します。

- 動作確認:ロボットの各軸の動作に異常がないか、モーターや減速機に異音・振動・ガタ・発熱がないかを確認します。

- 外乱値測定:各モーターの外乱値を専用の動作プログラムで測定し、各軸の消耗度を確認します。

2.部品交換

- バッテリーの交換:FANUC製ロボットにはロボット本体と制御装置にリチウムバッテリーが活用されています。

・・/バッテリーの交換:電圧が低下してしまうとエンコーダーの位置情報やプログラム情報を保持できなくなり、停止する為、

・・/バッテリーの交換:1~4年に一回の定期的な交換が必要となります。

- 減速機グリス交換:ロボットの減速機に使用されるグリスの状態を確認し、必要に応じて交換します。

・・/減速機グリス交換:グリスの劣化は減速機やモーターの摩耗や故障を促進し、劣化を早め、故障に繋がります。

3. 清掃

- ロボット本体の清掃:ロボットの外部に付着したほこりや汚れを定期的に清掃します。

- フィルターの清掃:制御装置の冷却用ファンに取り付けられているフィルターの清掃、必要であれば交換を行います。

3.減速機グリス交換と鉄粉濃度測定の手順

上述でご説明したメンテナンスの中でも減速機のグリス交換作業についての作業手順をご紹介したいと思います。

あくまでも一部の機種の例ではありますが、ファナック製のロボットのJ1、J2、J3軸のグリス交換の場合は

グリス交換作業手順

手順① 作業の安全確保の為、ロボットの電源を遮断します。

手順② 排脂口といわれるグリス排出用に取り付けられているプラグを外します。

手順③ 給脂口から新しいグリスを給脂し、排脂口から押し出されてくるグリスが新しいグリスになるまで給脂します。

手順③ ※給脂量はロボットの機種ごと及び各軸ごとに基準量が定められております。

手順④ グリスバス内の残圧を抜く為、ロボット本体になじみ運転動作を実施します。

手順4 ※規定通り残圧を抜かなかった場合、グリスバス内圧の急激な上昇でシールが破壊されグリス漏れや動作不良が発生する場合があります。

手順⑤ 給脂口及び排脂口にプラグを取り付けます。

となります。

作業項目を見ると難易度が低いように見えますが、作業手順・給脂量・残圧抜き等において正しい手順・規定量を守らなければ、

ロボットが故障に至るケースもある為、正しい技術と知識と身に着けることが必要な作業となります。

このグリス交換作業の際に是非合わせて実施頂きたいことが、鉄粉濃度測定となります。

鉄粉濃度測定とは、専用の測定器を使って減速機グリスの中にどれだけ鉄粉が含まれているのかを測定することで、

減速機がどれだけ摩耗・劣化しているのか数値的に把握できる診断作業となります。

これにより摩耗の度合いを把握できるため、減速機が急に故障する前に対処することが可能となり、安定した生産を実現に繋がります。

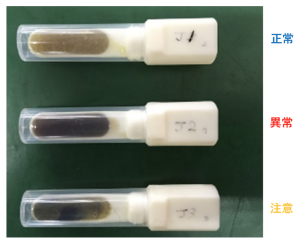

その測定の基準値はファナック製ロボットの場合は以下の通りとなります。

鉄粉濃度数値の基準

正常状態 0.050%以下 このような状態であれば異常ありません。

異常状態 0.100%以上 このような状態だった場合、ベアリングの内輪及び外輪などにフレッキングの可能性があります。

注意状態 0.051~0.099% このような状態だった場合、ベアリングの内輪及び外輪のはめあい部の変形や摩耗の可能性があります。

※機種や状況により異なりますので、あくまでも指標の一つとなります。

4. まとめ

このように産業用ロボットを活用したシステムの安定した生産には、定期的なメンテナンスは欠かせません。

中でも、減速機グリス交換は重要な作業に一つであり、費用対効果も出やすい作業となります。

ただこの作業を行う為にはグリスポンプなどの機材購入に30万円程度が必要で、

1台当たりの作業に機種によっては5時間程度必要となるケースもございます。

これらのことから自社の保全担当者様だけで完結させるのではなく、アウトソーシングされるケースも増えております。

産業用ロボットの修理・メンテナンスを40年以上実施してきた弊社では

ファナック製ロボットのグリス交換から点検作業、モーター交換まで代行させて頂きます。

お困りの方はお気軽にご相談ください。

これまでのファナック製ロボットのメンテナンス実績はこちら!

https://robot-meister.com/case_study_category/maintenance/

これまでのファナック製ロボットのティーチング実績はこちら!