産業用ロボットによる労働災害の発生要因とその対策について

目次

1. 産業用ロボットによる労働災害の発生件数とその要因とは?

2. 産業用ロボットによる労働災害発生防止の為に実施すべき3つの対策とは?

3. まとめ

1. 産業用ロボットによる労働災害の発生件数とその要因とは?

製造業様にとって、産業用ロボットは安定した連続生産を行う為になくてはならない存在であり、年々導入台数が増加しています。

それにより生産効率が上昇していき安定した生産を行うことができるようになる反面、

産業用ロボットによる労働災害の発生が増加しつつあることが問題となっており、

実際に過去以下の件数が発生しております。

平成22年 : 24件

平成25年 : 15件

平成28年 : 32件

出展:職場のあんぜんサイト https://anzeninfo.mhlw.go.jp/user/anzen/tok/bnsk00-h22.html

※起因物が産業用ロボットのみの数値となります。

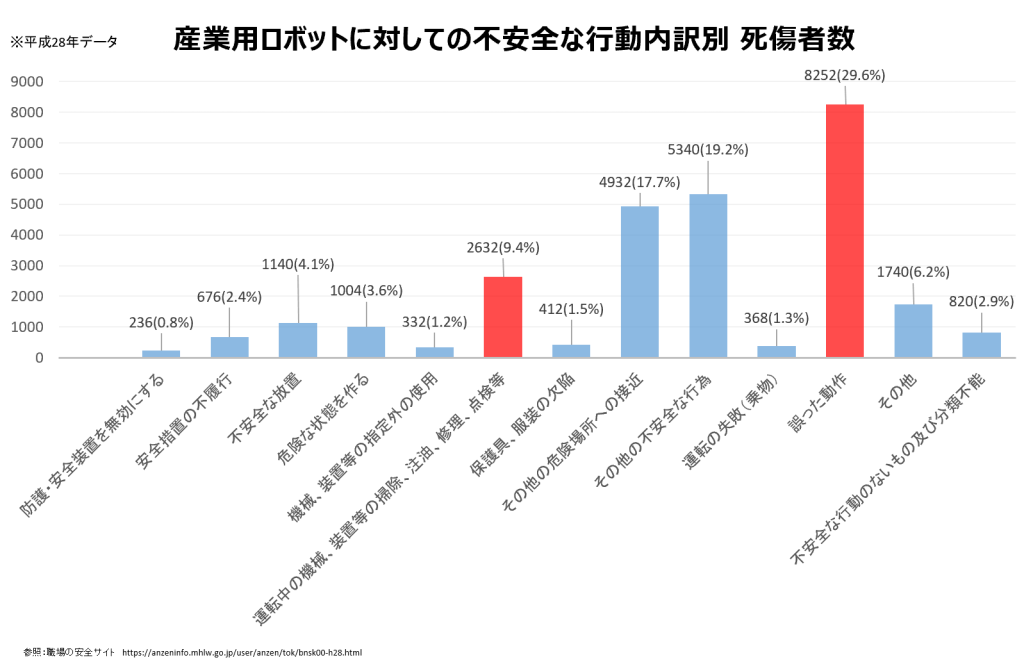

ではなぜこのような労働災害が発生してしまうのか、その要因は様々ありますが、大きな要因として以下の3つが挙げられます。

1.人間と産業用ロボットの作業領域の混在

産業用ロボットは人の代わりに重量物の搬送などの負担の大きい作業を行ってくれる便利な機械です。

当然その分、大きなパワーを保有しており、大型のものでは1t程度の質量のロボット本体が

4000㎜/secで動作することが可能なものもあります。それほどのパワーが人と接触してしまうと

大事故に繋がってしまいますので、間違ってもそのようなことがないよう人とロボットとの作業領域を

物理的に分けることが重要です。

ただ、ロボットシステムへのワーク投入間口等といった人とロボットの作業領域が混在する箇所は

避けられない場合があります。そういった領域においてロボットの暴走、作業者の操作ミスによって

労働災害が発生しております。

2.安全装置の不備・不足

労働安全衛生法上、必要な安全装置を具備していなければロボットシステムを運用してはいけません。

これはロボットシステムを運用される方はご存じであると思いますが、

「 どんなロボットシステムでも同一の安全装置がついていれば問題ない 」という勘違いにより

危険なシステムを運用されていることがしばしばございます。

産業用ロボットの大きな特徴の一つに「 取りつけるツールを変更することで様々な作業を行うことができる 」ことが挙げられます。

ハンドをつければ搬送、溶接トーチをつければアーク溶接、エンドミルをつければバリ取りといったように

ロボットが活用されている工程は多岐にわたります。

その為、安全装置も同一ではなく、その作業工程のリスクに応じた装置を取り付ける必要があります。

例えば搬送装置であれば挟まれ・巻き込まれのリスクに対する装置、

アーク溶接であれば熱・アーク光・ヒュームという有害ガスのリスクに対する装置等です。

これらを認識しておかなければ、リスクの高いシステムとなってしまい必然的に労働災害の発生リスクが高まります。

3.ロボットシステムの誤った取り扱いによる不安全行動

ロボットシステムには上記の通り、システムごとにあった安全装置が具備されていますが、

それを正しく取り扱わなければ機能せず、労働災害の発生に繋がります。

実際に「 ロボットシステム内に進入する際のインターロック装置であるセーフティプラグを

故意に無効化し、システム内で清掃作業を行っていたところ急に起動したロボットに衝突する 」

という労働災害が発生しております。

このようにロボットシステム自体は安全に活用できるよう設計・製作されていたとしても

取り扱う作業者側がそれを理解し、正しく扱わなければせっかくの安全装置も意味をなしませんので

作業者側への安全に対する高い意識とロボットシステムへの理解が必要となります。

出展:https://anzeninfo.mhlw.go.jp/anzen_pg/SAI_DET.aspx

2. 産業用ロボットによる労働災害発生防止の為に実施すべき3つの対策とは?

上述にてご説明したような要因によって労働災害を発生させない為には以下のような対策を講じることが

重要といえますので、ぜひ参考にしていただきたいと思います。

1.インターロック装置付き進入扉のついた安全柵の設置及び進入間口への安全装置の設置

安全柵の設置によって人とロボットの作業領域を分離することは当然ですが、

ロボットシステムには必ず存在する人とロボットの作業が混在する領域に対しての安全装置の設置が重要となります。

どのような装置が最適なのかはシステムによって異なりますが、

「 人が進入していないからロボットが動作してもよいという電気的な仕組みを作る 」ことが重要です。

人がロボットにぶつかる可能性のある危険領域へ動作する際には、必ず上記のような安全確認型の

仕組みをつくることで、間違っても人がいるときにロボットが動作しないようなシステムとなります。

2.作業規定の作成と徹底

上述にもあるようにいくらロボットシステムに安全装置を具備しても、活用する作業者が

それを理解していなければなんの意味もありません。ただ全ての作業者にロボットシステムの仕組みを

全て理解してもらうことは困難であるといえます。

その為、各ロボットシステムごとにどのように扱えばよいのかを作業規定として定めておくことで、

具体的にどのように行動すればよいのかが明確になり、作業者も安全に作業を行うことができるようになります。

特に産業用ロボットの教示等の作業(ティーチング)や検査等(メンテナンス・修理)の作業に関する

作業規定の作成は法令でも定められている程、徹底すべき事項となっています。

3.作業者の安全意識を高める為の特別教育を行う

中央労働災害防止協会が発行しているテキストである「 産業用ロボットの安全必携 」にも記載されていますが、

ロボットシステムを安全に取り扱うにあたっては

「 欧州を起源とする機械安全技術 」と「 日本の伝統的な作業者が残留リスクを把握した安全管理 」の

2つを適用し運用していくことが重要だとされています。

上述にもあるようにロボットシステムにどれだけ安全装置を具備したとしても取り扱う作業者側が

それを理解していなかったり、安全に対する意識が低い場合は全く意味を成しませんので

装置側を安全に製作することと共に、それを取り扱う作業者の安全意識を高める必要があります。

その為に、法令でも定められておりますが、ロボットを操作する方は産業用ロボット教示等特別教育を

ロボットの保全を行う方は産業用ロボット検査等特別教育を受講する必要があり、

このような特別教育によって安全に対する意識を高めることが重要となります。

3. まとめ

産業用ロボットは大変便利で今の製造業様にとってなくてはならない存在ではありますが、

様々な技術が進化している現代においてもいまだに、労働災害がなくならない危険なものでもあります。

ロボットによる労働災害を未然に防ぐ為には、装置側の安全対策のみならず、

作業者も安全に関する高い意識と理解をもって作業に当たることが重要となります。

ただ安全に対する意識を向上させることは社内の教育だけでは難しいこともあると思います。

そういった方向けに弊社では、労働安全衛生法第59条3項に基づいた特別教育を定期開催しております。

操作作業をされる方向けの「 産業用ロボット教示等特別教育 」

保全作業をされる方向けの「 産業用ロボット検査等特別教育 」

どちらも実施しておりますので、ご興味のある方はお気軽にお問合せ下さい。