ばら積みピッキングのメリットとデメリット

目次

1. 3Dビジョンを活用したばら積みピッキングとは?

2. ばら積みピッキングのメリットとデメリット

3. 3Dビジョンを活用したパッケージシステムのご案内

4. まとめ

1. 3Dビジョンを活用したばら積みピッキングとは

展示会などでもよく目にするようになったばら積みピッキングといわれる作業ですが、

改めてどのような作業を行うことを指すのか、ご説明したいと思います。

ばら積みピッキングとは、一般的に不規則な状態で乱雑に積み重なった状態の製品を取り出す作業のことを差します。

これを製造業様では、主に製品通い箱や鉄かごの中に不規則に積み重ねられたワークを取り出し、

加工機へ投入したり、完成品箱で整列させたりといった作業の自動化に活用されております。

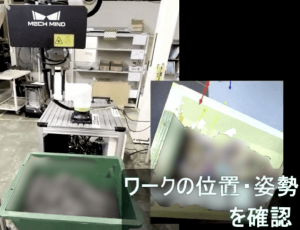

ただこの作業を産業用ロボットや協働ロボットで行う際には、ワークの位置や姿勢、向き等の情報を正しく把握し、

その情報に応じた動作に変更する必要がある為、システム構築の難易度が高く、人の手で行われることが多い作業でした。

しかし近年では、対象物の形状や位置を立体的に認識することができるロボット用の3Dビジョンの開発が進んでおり、

産業用ロボットや協働ロボットと3Dビジョンを組み合わせたシステムによる自動化が進んでおります。

2. ばら積みピッキングのメリットとデメリット

上述にてご紹介しましたばら積みピッキングですが、多数のメリットがあるものの、当然ですがデメリットも存在します。

このメリットとデメリットをご紹介させて頂きます。

メリット

1.部品供給工程に対する人の作業時間削減

ばら積みピッキングを採用していない従来のロボットシステムであれば、

通い箱にバラバラに詰め込まれたワークを取り出すことができなかった為、ロボットがピッキングしやすいよう

パーツフィーダーでのワーク整列や作業者様による治具へのワーク整列作業が必要となり、

その分のコストや作業時間、スペースがネックとなってしまい、導入に至らないケースもありました。

ばら積みピッキングであれば、そのような作業・機構は不要となりますので、余分な作業時間やコストを削減することができます。

2.不良発生率の低下

作業者様によるばら積みピッキングを含む生産ラインにおいて、懸念材料の一つに「 ヒューマンエラー 」が挙げられます。

人は疲れの増大・集中力の低下・慣れ等の様々な要因で、ワークの置忘れ、ワークセットの方向反転等のミスを起こしてしまいます。

ロボットは人間と違って故障しない限り、決められた動きを常に一定で行うことができますので、

生産における不良発生率を低減させることができます。

3.生産スピードが安定する

作業者様でのばら積みピッキングを含む生産ラインでは上述のヒューマンエラーも問題に挙げられますが、

作業の熟練度によって生産性が異なることも問題として挙げられます。

勤務歴の長い熟練者であれば10秒で終わる作業でも、勤務歴の浅い新人の方であれば倍の20秒かかることもあります。

これにより生産計画も人によって変更しなければならないという事態も発生します。

しかしロボットシステムを導入することにより、上述の通り、常に一定の速度で動作が可能となりますので、

計画通りの生産を行うことが可能となります。

デメリット

1.ワークの位置検出とピッキング動作に時間が必要となる

上述にもあるようにばら積みのワークの状態を把握する為、3Dビジョンでの位置検出が必要となります。

これには、撮像 → 画像処理システムでデータ処理 → ロボットにデータをフィードバック → データを基にピッキング動作

といった手順が必要となり、通常のピッキング動作よりも工程が多くなるため、

従来のロボットシステムよりも、ピッキング作業に時間が必要となります。

ただロボットシステムは長時間の稼働にも耐えることができますので、遅くなってしまった作業時間の分、

稼働時間を延ばすことで対応することもできます。

2.導入コストが高額になる

ばら積みピッキングに必要な3Dカメラと画像処理制御装置は、標準的なものでその2点だけでも250万前後のコストが必要になります。

それと併せてロボットシステム構築分として1000万円以上の費用が発生しますので、

このコストに見合う投資対効果が発生する工程に対して導入を検討すべきだといえます。

3.画像処理についての基礎知識が必要となる

ばら積みピッキングでは画像処理システムを活用した正誤の判断の登録やロボットティーチングへのデータの反映等を行います。

これらはシステム構築の際にシステムインテグレータが行いますが、システムを安定して運用する際には

自社内でもある程度ばら積みピッキングに対する知識を持っておくことが重要です。

その為、運用時には3Dビジョンの基礎知識を保有される必要があります。

3. 3Dビジョンを活用したパッケージシステムのご案内

これまで3Dビジョンを活用したロボットシステムについてご説明してきた通り、

多数のメリットが存在するものの、デメリットでもご紹介しました導入時のイニシャルコストが高額になる為、

導入に踏み切れないといった声も多数お伺いします。

そこで、パッケージ化することでコストを抑えたばら積みピッキングをご紹介させて頂きます。

ばら積みピッキング × 協働ロボットパッケージシステム

手動台車式ロボット架台に、3Dビジョン付きロボット1式を据付、自由に搬送可能なシステムをパッケージ化しました。

仕様

・ロボット : FANUC製 CRX-10iA_L / R-30iBmateplus

・3Dビジョン : MechMind製 ProS

・その他 : エアーチャックロボットハンド、エアー制御機器1式、台車式架台、PLC付き制御盤

3Dビジョンを活用したワーク搬送に必要な基本装備を全てパッケージにしております。

当然カスタマイズも請け負っておりますので、お気軽にお問合せ下さい。

4. まとめ

このようにばら積みピッキングといわれる作業は、ロボットと3Dビジョンを活用システムで自動化することで

人手不足の解消・不良率の削減等といった大きなメリットがある反面、導入コストが高額等といったデメリットも存在します。

ばら積みピッキングの自動化を検討されている方は、メリットとデメリットどちらもご理解いただいた上で、

どのラインに導入すべきなのか選択頂けるとよいと思います。

弊社では、このようなばら積みピッキングの自動化に関する相談を無料で承っております。

お悩みを抱えていらっしゃる方はお気軽にお問合せ下さい。

お問合せは下記URLから!